水分を含む材料に外部から熱を与えて材料中の水分を蒸発させ固形乾燥製品を得る操作。化学工学の単位操作の一つである。湿り固体材料のほかに液状,ペースト状材料がその対象となる。

乾燥の機構

無水材料(まったく水分を含まぬ状態の材料)1kg当りこれに含有される水分量(kg)でもって湿り材料中の水分の大小を表し,これを乾量基準含水率w(kg-水/kg-無水材料)という。湿り材料1kg中に含まれる水分量(kg)で示す湿量基準水分ww(kg-水/kg-湿り材料)も用いられるが,工学計算には前者が便利である。両者間にはww=w/(1+w),w=ww/(1-ww)の関係がある。乾燥速度は,単位材料表面積(乾燥面積)当り単位時間に蒸発する水分量,もしくは単位無水材料重量当り単位時間に蒸発する水分量でもって示されることが多い。

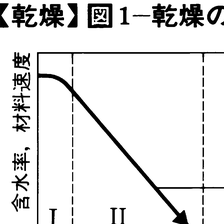

乾燥の3期間と乾燥特性曲線

表面まで十分湿った多孔質材料試片を熱風中につるし,試片の含水率と表面温度の変化を追跡すると図1のような結果が観測される。図中Ⅰは,材料が初期温度たとえば室温からこの場合の乾燥条件で定まるある動的平衡温度に達するまでの,乾燥もいくぶん進行するが主として材料加熱の期間で,材料予熱期間という。水は蒸発するとき蒸発潜熱を奪うので,乾燥には常時外部から材料に熱を与えてやらねばならない。今この熱がもっぱら熱風からの対流伝熱でのみ与えられる場合には,さきの動的平衡温度は熱風の湿球温度(乾湿球湿度計の湿球温度計の示す温度)に一致する。Ⅱでは,材料温度は一定のまま熱風から材料に流入する熱量はすべて水分蒸発に費やされる。この間,乾燥速度は一定値をとり,これを定率(あるいは恒率)乾燥速度と呼び,熱風の温度が高いほど,湿度が低いほど,熱風風速が大きいほど,一般に大きい値となる。Ⅱの期間を定率(あるいは恒率)乾燥期間と呼ぶ。湿り材料中に保有される水分には,微視的にみてなんらかの相互作用で固体表面に結合している結合水とそうでない自由水の二つがある。乾燥開始とともにまず試片の表面の含水率が低下するため内部に含水率分布が生じる。後述するように,材料中の水は高含水率の場所から低含水率の場所へと移動する性質をもつため(とくに自由水は移動しやすい),内部から表面に向かって自由水の移動が起こる。かくして表面に自由水が存在し,蒸発している限りⅡの期間が続く。しかし含水率の低下につれて水分移動は起こりにくくなるため,やがて内部からの水の補給が蒸発速度に追いつけなくなって試片表面の自由水がなくなり,水分の蒸発面が表面から内部に後退してⅢの減率(乾燥)期間に入る。ⅡからⅢに移る瞬間の試片の平均含水率(一般に内部に含水率の分布がついている)を限界含水率という。以後は表面からしだいに温度が上昇しはじめ,その結果試片表面温度が熱風温度に接近するため熱風よりの受熱量が減少し,乾燥速度は時間とともに低下する。受熱量の一部は水分蒸発に,また残りは試片の温度上昇に費やされる。無限時間後に到達する含水率を平衡含水率weといい,F=w-weを自由含水率ということがある。材料の性質,初期含水率の大小により,Ⅱの期間を欠く場合もある。図2は図1の結果を用いて乾燥速度を求め,試片平均含水率に対して描いた関係で乾燥特性曲線といい,試片の乾燥特性を端的に示すものとして乾燥装置設計上きわめて重要な情報である。熱風条件に依存するのはもちろんのこと,たとえ同じ物質であってもその形,寸法が変わると乾燥特性曲線も大きく変わる。被乾燥材料の個々の寸法を小さくし,熱風流れとの接触面積を大きくとるくふうによって限界含水率は通常大幅に小さくなり,短時間で効率よく乾燥することが可能となる。

水分の保有状態と移動機構

乾燥の対象となる材料には,大は陶磁器,煉瓦のような成形品から小は合成樹脂粉末まで,またミルク,コーヒーのような液状のものから凍結食品まで,それらの性状はきわめて多岐にわたり,乾燥の機構も異なっている。それらのなかでとくに代表的な例について述べる。(1)煉瓦のように目の細かい多孔性固体は大小さまざまな太さの細孔群によって構成された三次元網目状空隙をもち,水の表面張力に起因する毛細管現象によって空隙内に水を吸蔵する。細い細孔ほど水を吸い込む力(毛管吸引力)は大きいため,細い細孔から優先して順次太い細孔へと水で満たされており,したがって含水率が高いとそれだけ太い細孔まで水が満たされているため毛管吸引力が小さいことになる。すなわち材料内に含水率分布が存在するとき,含水率の低い場所へと水分移動が起こることになる。(2)一般に固体表面は水中で固有な界面電位をとる。たとえば高含水率の粘土のようにきわめて微細な粒子群が水中に懸濁しているとき,粒子表面の呈するこの同種電位のために粒子相互に電気的反発力(クーロン力)が働くため外部から水を吸い込んで互いに遠ざかろうとする。この機構で水を吸引する力をオスモティック吸引力と呼ぶ。低含水率になって粒子間距離が近づくほどこの電気的反発力は大きくなるから,やはり含水率が小さな方向へ水分移動が起こる。(3)上に述べた二つの場合は水分移動の駆動力は異なるが,移動そのものは一種の液状水の流動現象とみることができるのに対して,セッケン,ゼラチン,高分子膜のような均質物質あるいは溶液の乾燥過程に現れる水分移動は水分子の拡散現象によるものである。やはり含水率が小さい方向に拡散する。以上,代表的な材料の高含水率域における水分移動について述べたが,低含水率域における結合水の移動になるとさらに種々の複雑な機構が関与してくる。限界含水率,減率乾燥期間における乾燥速度は,事実上材料内部における水分移動速度ならびに熱の移動速度の両者によって律せられる。

平衡含水率

すべての物質は多かれ少なかれ吸湿性をもつため,一定の温度,湿度の空気中で一定の水分を含んで平衡に達する。このときの含水率を平衡含水率という。温度が大きく変わる場合を除けば,相対湿度(関係湿度)のみによってほぼその値が決まる(図3)。

その他の乾燥

結晶性塩類を高温で焼いて結晶水を除く操作を煆焼(かしよう)という。気体の乾燥を脱湿または減湿という。湿り気体を乾燥剤と接触させて水蒸気を吸着,吸収して脱湿する。シリカゲル,活性アルミナ,モレキュラーシーブ等の水蒸気吸着剤ならびに塩化カルシウム,五酸化二リン等の水蒸気との化学的親和力の大きい物質が乾燥剤として用いられる。

工業的な乾燥装置

形態,大きさ,付着性,熱敏感性等,対象材料の性状がきわめて多様なため,乾燥機もまたそれに応じて数多くの形式のものが開発,使用されている。それらのなかで最も多用されている代表的機種は以下のものである。

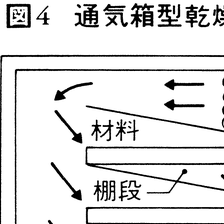

通気乾燥機

金網,多孔板上の粒状もしくは小成形材料の充てん層(堆積層)中を上下に貫通して熱風を強制通気する形式。図4は回分式箱型乾燥機,図5は連続式通気バンド乾燥機で多孔ベルト上に材料層をのせて移送しながら通気乾燥する形式のものである。また通気立形乾燥機が穀類に使用される。この乾燥機は塔形式のもので,内部に多数の熱風吹出口と吸込口を交互に設けた塔の塔頂部から穀類を供給し,移動層(充てん層の状態で移動する)で下降,乾燥して塔底から連続排出される。通気せず単に材料層上面に平行に熱風を送る形式のものに比べると通気乾燥機は格段に高能率である。

回転乾燥機

図6は回転乾燥機の一例で,内側に多数の材料かき上げ翼を設けたゆるく傾斜した長い回転円筒内に材料と熱風が向流もしくは並流に供給される。材料はかき上げられては翼板上からカーテン状に落下しながら熱風との接触を繰り返しつつ円筒の傾斜方向にしだいに移動して乾燥する形式のもので,粒粉状,フレーク状材料に適している。

気流乾燥機

垂直管内を10~30m/sの高速で流れる熱ガス中に粒粉体材料を連続投入し,瞬時に分散浮遊させて空気輸送する間に急速乾燥させる方式で,図7はその一例である。凝集性材料では回転分散機,解砕機の中心部に材料と熱ガスを導入し,解砕と乾燥をその中で同時に行わせることもある。フラッシュ乾燥機ともいう。

噴霧乾燥機

微小粒子状の材料を含む液滴を熱風中に噴霧分散させて一挙に乾燥させる装置。〈噴霧乾燥〉の項参照。

流動層乾燥機

多孔板,金網上の粒粉体材料層に下方から熱風を吹き込み,これを流動化して乾燥する方式で,図8はその一例である。凝集性の比較的小さい粒粉体材料に適している。

真空乾燥機

減圧することで材料の含有液の沸点を低下させ,低温度に保って液を揮散させる乾燥機。〈真空乾燥〉の項参照。

凍結乾燥機

材料を凍結し,真空中氷点以下の温度で水分を昇華乾燥させて多孔質の乾燥製品を得る装置。〈凍結乾燥〉の項参照。

トンネル乾燥機

トンネル型の乾燥室の一端から連続,半連続で材料を台車にのせたり,天井をはうレールからつり下げたりして送り込み,他端から乾燥製品として取り出す。材料と効率よく接触するように熱風循環が行われる。成形品,シート状材料,かせ糸などの乾燥に用いられる。とくに材料がバンド上にのって移動する形式のものをバンド乾燥機という。

その他の乾燥機

外周壁に加熱用ジャケットをもつ溝型,円筒型容器内に粒粉体材料を入れて回転翼で材料層をかくはんしながら周壁からの伝導加熱で乾燥する溝型かくはん乾燥機,内側から水蒸気加熱される回転円筒の外表面にペースト状材料を一定の厚さに付着させて伝導加熱乾燥し,乾燥物を連続的にナイフエッジでかき取るドラム乾燥機,連続シート状材料を多数配置された加熱回転円筒外周に順次巻き付けながら連続的に乾燥する多円筒乾燥機など被乾燥材料の形状,性質に応じて多くの形式の乾燥機が用いられる。なお,とくに加熱方式が上述のものと異なるものとして(遠)赤外線乾燥機とマイクロ波(高周波)乾燥機がある。前者は塗布膜,印刷インキ,塗料等の薄膜の乾燥,焼付けに用いられるもので,遠赤外線の放射加熱によって乾燥する形式のものである。後者はマイクロ波(高周波)による誘電加熱の原理を応用したもので,材料そのものが内部発熱するため木材厚板などの厚手の材料に用いられ,材料内含水率分布が比較的均一のまま乾燥が進む特徴がある。

執筆者:岡崎 守男

実験室での乾燥

実験室で少量の物質を取り扱うときと,工業的に大量の資材を取り扱うときで,方法がきわめて違うようにみえることもあるが,原理的には同じであることが多い。実験室では,たとえば合成に際して雰囲気中あるいは溶媒中に水分があるとよくない反応が起こるとき,合成した物質を取り出して保存するとき,物質を定量的に分析するときなどに乾燥することがきわめて多い。対象物質が気体,液体,固体などそれぞれの状態に対して操作の違うことがあるが,すべての場合乾燥剤が有効であることが多い。乾燥法には大別して,分留,加熱および減圧での蒸発,冷却,凍結,遠心分離,圧縮,吸着,吸収,抽出などの物理的乾燥法と,水と反応させることによって除く化学的乾燥法とがある。これらの方法は単独に用いられることもあるが,適当に組み合わせて用いることが多い。

(1)気体の乾燥 圧縮あるいは冷凍などによって水蒸気のみを凝縮させることによって除くが,乾燥剤としての固体(たとえば塩化カルシウムCaCl2,五酸化二リンP2O5など)あるいは液体(たとえば濃硫酸H2SO4など)に通じて水を除く。たとえば固体乾燥剤に気体を通じて乾燥するのには乾燥管や乾燥塔が用いられ,液体乾燥剤では洗気瓶が普通に使われる。これらの場合,当然のことではあるが,乾燥しようとする試料と乾燥剤とが反応しないように選ばなくてはならない。たとえば気体のアンモニアを乾燥する場合には塩化カルシウムや濃硫酸とは反応するので水酸化カリウムなどを用いるし,塩化水素には濃硫酸が最も適当である。

(2)液体の乾燥 加熱しても分解しない物質は分留し,難揮発性では加熱蒸発させて水分を除くことも行われるが,乾燥剤を用いることのほうが多い。また十分に乾燥した気体を液体に通じて乾燥する方法が行われることもある。乾燥剤を用いるときは,液体と混ぜてよく振り,ろ過するだけでよいこともあるが,必要ならばろ過してから蒸留する。有機溶媒などを乾燥するのには,潮解性の物質あるいは多量の結晶水をもっている物質の無水和物(たとえば硫酸ナトリウムNa2SO4,結晶はNa2SO4・10H2O)が多く用いられるが,さらに微量に残る水分を除くのには,水を分解させる金属ナトリウムやカルシウムを用いる。

(3)固体の乾燥 たとえば沈殿物をろ過器上で押しつけたり,必要なら圧搾器でしぼったり,ろ紙にはさんだり,あるいは乾燥板上で風乾する,さらには遠心分離するなどの方法が普通に用いられる。またアルコールやエーテルでよく洗って風乾することも行われる。加熱しても分解しないような場合には,加熱空気を通じる空気浴,100℃以下の加熱では湯浴,100℃付近での加熱で水蒸気浴,さらに高温で油浴などが用いられる。しかし最も普通には,上記のような操作を行ってからデシケーター(ガラス製乾燥器)中に乾燥剤を入れて保存する方法が多用される。デシケーターは常圧でもよいが,減圧して用いるとさらに効率がよい。

→乾燥剤

執筆者:中原 勝儼