新晃グループ電気機械器具製造業MRP版

(新晃工業株式会社、新晃空調工業株式会社、旧・岡山新晃工業株式会社)様

システム戦略に基づきグループ3社のシステムを統合

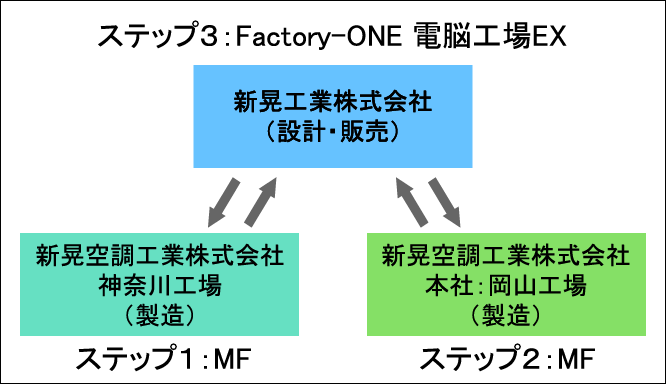

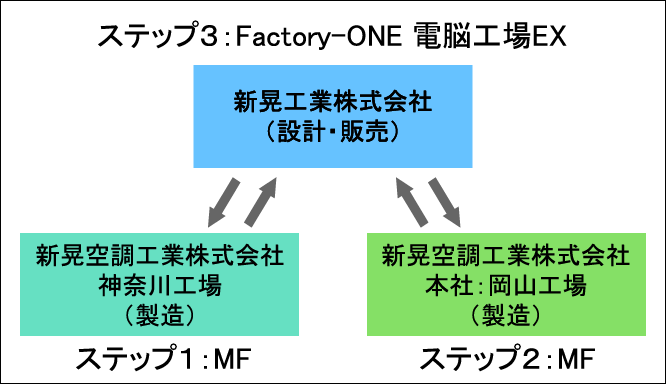

新晃工業株式会社は、業務用空調機器の開発・設計・販売を手掛ける総合メーカー。「豊かな創造力と誇れる品質」の経営理念のもと、技術力の向上、高効率・省エネルギー機器の開発により業界をリードし、信頼性の高い、画期的な製品を提供し続けています。今回のシステム再構築の対象は、新晃工業と、子会社でその製造を担う岡山新晃工業株式会社(現:新晃空調工業株式会社 岡山工場)、新晃空調工業株式会社(現:新晃空調工業株式会社 神奈川工場)の3社。会社の文化やしくみ、さらにシステムに対する考え方が異なる3社の基幹システムを統合刷新し、グループ間でのシームレスなデータのやりとりにより、大幅な効率化と内部統制を実現されました。

新晃工業株式会社

管理本部 情報システム部 執行役員 部長 川中 一 様

営業本部 情報システム部 原価グループ 係長 奥本 純弘 様

2006年に中期経営計画が発表され、成長計画方針のもと、システム戦略として次の主要なテーマが与えられました。

(1)当時グループ内には3つの会社、新晃工業、岡山新晃工業(以下、本社・岡山工場)、新晃空調工業(以下、神奈川工場)があり、それぞれの会社に存在する老朽化した基幹システムの再構築とグループ全体としてのシステム統合の実施

(2)効率化だけではなく、内部統制に対応できるしくみの構築

同じグループ企業とはいえ、考え方が違う3社のシステムを統合しなければならず、そのためにも企業の垣根を越えたグループ間での相互理解が必要と考え、1年以上の歳月をかけて関係者へのヒアリングと説明を行いました。ヒアリングではシステムに対する要望や不安の解消はもちろんのこと、システムに対する各社経営層と実際にシステムを使う方々の理解を得ることに注力しました。

ヒアリングの結果、新システム再構築プロジェクトとしてシステム戦略企画案がまとまり、神奈川工場→本社・岡山工場→新晃工業の順に再構築することが決まりました。

(1)個別生産と繰返生産の2つの生産形態が存在するため、ハイブリッド生産に対応していたこと

(2)Factory-ONE 電脳工場MFは開発言語がVisual Basic、データベースがORACLEで、更にプログラムソースが公開されていた点。社内にVisual BasicやORACLEのスキルをもつリソースがあり、不測の事態が生じても自社で対応できると判断したため

(A)神奈川工場

●システム再構築で苦労した点

生産管理パッケージはそのままでは使えず、他システムとの連携、また新晃工業とのシステム連携を考慮しながらシステムの適用設計を進めなければなりませんでした。導入~運用フェーズではシステムに慣れていなかったため、入力作業など現場に対し毎日深夜に及ぶ残業作業をお願いしなければならなかったのが苦労した点です。適用設計については、まずはお互いを知ることから始まるのがものづくりですが、システム構築も例外ではなく、ユーザー側の立場になればパッケージそのものを知るのに大変な労力と忍耐が必要であり、逆にベンダー側の立場になれば、お客様を知るのに大変な労力と忍耐が必要でした。システム化されていないところをシステム化しなければならないところが一番苦労した点であり、キツかったと言えます。

●導入効果

新システムの導入により生産管理業務の効率化が図れた結果、当初の工数削減目標を達成し、残業も明らかに減って大幅なコスト削減に繋がりました。

(B)本社・岡山工場

●システム再構築で苦労した点

本社・岡山工場のシステムは、神奈川工場のシステムをスライドさせましたが、やはり現場が入力作業などに慣れるまでは神奈川工場と同様、毎日深夜に及ぶ残業作業を現場にお願いしなければなりませんでした。また稼働しはじめてから1年経過した時点でもシステム機能が充分に発揮されていなかったこと、そして、その時点では導入効果が見えてなかったことなどにより、新システムに対し疑問の声がでてくる中で作業をお願いしなければならなかったことに苦労しました。

●導入効果

どんな状況にあっても「システムは2年たったら評価されるんですよ」と話してくれたエクスSEの言葉どおり、2年目以降、現場ではようやく新システムにも慣れ、システムの機能が判るようになってきたことで徐々に評価が上がってきました。評価としては、

(a)内部統制に準拠するシステムの成果が表れた

(b)最初に狙っていた導入による目標削減工数に近い形で、削減が図れるようになった。特にハンディターミナルの導入は、受入れラベルの自動発行など受入れ業務の効率化に貢献し、現場からは端末追加要望まで出てきた。また、その相乗効果としてロケーション管理の精度が上がり、材料がまとまった

システム再構築の最後となったのはグループ内で設計・販売を担う新晃工業で、基幹システムは販売管理を利用していました。新晃工業では各工場の再構築プロジェクトと並行して要件定義書が作成されており、そこには、以下の2つの絶対要件が書かれていました。

(1)お客様との取引では仕様変更が頻発するという商慣習を考慮し、新システムにその対策を反映させる

(2)営業が入力しやすいシステムの実現

上記2つの絶対要件を満たすべく、パッケージメーカー4社によりコンペが実施され、のべ4日間にわたってプレゼンと選考作業が続きました。プレゼンでは各社の提示された価格が各社各様で、まったく違っていたことに驚きました。選定基準としては、安かろう悪かろうは駄目、高かろう良かろうも駄目、総合的なコストパフォーマンスとバランス、各工場で導入中のFactory-ONE 電脳工場MFとの連携における親和性を考慮し、要件定義書に基づいてポイントを付けながら、システム選定を行いました。その結果、最終決定したのがFactory-ONE 電脳工場EXでした。

●システム再構築で苦労した点

プロジェクトを進めていく上で注意しなければならなかったのは、旧システムは同一システムを使っていながら東京・大阪・名古屋の3事業所において運用方法がそれぞれ違っていた点です。運用方法を統一し、1つのパッケージとして機能させることが導入を成功させるための必須条件でした。そこで3事業所の運用の統一を図るため、設計フェーズでは以下の効果を狙ってプロトタイピング手法を採用しました。

(1)絶対要件の1つである商慣習の認識について、エクスと新晃工業間でのズレを防止

(2)完成品イメージを見せながらヒアリングを行うことで、早い段階から現場に統一させたシステム運用の教育と意識付けを図る(特に営業がデータ入力を最初に行なわなければならないことの意識付け)

しかし、下記の理由により導入スケジュールに遅れが生じ、そのリカバリーに最も苦労しました。

(1)各事業所における意見窓口の一本化が出来ていなかった

(2)現場における旧システムと新システムとの運用の違いを埋めることに時間を要した

その対策として、

(1)各事業所の意見を吸い上げるための窓口を一本化

(2)プロジェクトメンバーに営業・業務・工場の経験があり、PCに精通しているメンバーを選出

(3)スケジュールを遅らせるとそのままズルズルと全体スケジュールがずれるため、未完成であっても仮運用にてリリースし、

本番運用まで操作の練習ができるようにした

上記(3)についてはプロジェクト責任者の判断でしたが、当初プロジェクトメンバー内には未完成な状態でシステムを仮運用することに懸念の声もありました。しかし、この未完成な状態での仮運用が、結果として成功へのアドバンテージとなり、以下の効果をもたらすことができました。

(1)営業に対し、最初のデータは営業が入力しなければならないという認識を持たせることができた

(2)営業がデータ入力することにより、次のステップが簡略・効率化できるという認識を持たせることができた

(3)管理部門側で、経営上見たいデータが見ることができるとわかった

●導入効果

こうして仮運用の時間が経過するにつれ、現場担当者のシステム運用に対する理解が深まり、システムそのものに対する評価も上っていきました。また、システム統合による効率化はもちろんのこと、見える化が図れたことで、決算期においても着地点での締めの数字が見え、追い込みがきっちりできたことなどが効果として挙げられます。

今回のプロジェクト成功の要因はまず、プロジェクト推進メンバーがそれぞれ根気と粘りをもって自身の責務を果たしたことと挙げられます。次に、各会社の経営層や現場担当者とプロジェクトメンバー間に形成された円滑なコミュニケーションに因ります。この円滑なコミュニケーションが形成された背景には、システム統合にあたり、1年以上の年月をかけて行われたヒアリングがあり、まさにそのヒアリングがもたらした成果と言えると思います。

もちろんプロジェクト推進メンバーとベンダー側SEとの間で密なコミュニケーションにより築かれた信頼関係も重要な要因でした。両者間で相互に信頼関係がなければ、プロジェクトは当然上手くいかなかったと思われます。システム構築プロジェクトの成否は、やはり人と人とのコミュニケーションの強さが鍵になるということを改めて認識しました。

これからは、今回のシステム再構築により蓄積されたデータをどう分析し、経営に如何に活用するかが命題と考えています。例えば、経営者がリアルタイムに意思決定を下す場合、判断に必要な情報をデータから即座に提示することで、情報システムの側面から経営を強力にサポートしていきたいと考えています。

※記載の肩書きや数値、固有名詞はインタビュー時のものであり、変更されている可能性があることをご了承ください。

| 本社所在地 |

大阪府大阪市北区南森町1-4-5 |

|---|

| 設立 |

1950年6月 |

|---|

| 資本金(万円) |

582,266 |

|---|

| 年商(百万円) |

18,032 <2014年3月> |

|---|

| 従業員数 |

258名 |

|---|

| 事業内容 |

空調機器の製作、販売、空調工事の請負施工、ベーパークリスタルシステムの設計・施工・保守管理 |

|---|

| URL |

https://www.sinko.co.jp/ |

|---|

| 本社所在地 |

岡山県津山市草加部1458-4 |

|---|

| 設立 |

1981年3月 |

|---|

| 資本金(万円) |

19,500 |

|---|

| 年商(百万円) |

9,971 <2014年3月> |

|---|

| 従業員数 |

270名 |

|---|

| 事業内容 |

冷暖房装置用機器、温湿度調整装置用機器、空気清浄装置用機器、冷却塔、建築用資材の製作 |

|---|

| URL |

https://www.sinko.co.jp/ |

|---|